常温精脱硫技术的最新进展(一)

责任编辑:cnlng 浏览:29725次 时间: 2010-10-22 23:53:50

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1 前言 微量硫对甲醇、甲烷化、氨合成催化剂的中毒及对脱碳溶剂,铜洗溶液、设备腐蚀与尿素安全生产等的危害是长期制约合成氨生产的瓶颈,大量的研究与实践表明在合成氨生产中原料气必须进行精脱硫,即总硫<0.1×10-6,才能实现长期的高产、稳产。 国外自1987年..

|

1 前言

微量硫对甲醇、甲烷化、氨合成催化剂的中毒及对脱碳溶剂,铜洗溶液、设备腐蚀与尿素安全生产等的危害是长期制约合成氨生产的瓶颈,大量的研究与实践表明在合成氨生产中原料气必须进行精脱硫,即总硫<0.1×10-6,才能实现长期的高产、稳产。

国外自1987年英国ICI公司提出水解催化剂串氧化锌的工艺以后,在常温干法精脱硫领域内进展不大,这主要由于发达国家的氮肥厂大多是以天然气制取的,采用传统的高温精脱硫工艺已相对稳定。即使是在煤制原料气中,因企业规模以大型为主,采用低温甲醇洗能达到气体净化与精制要求(包括脱除总硫<0.1×10-6),因此干法常温精脱硫只是作为一种补充手段。我国的情况正相反,中小氮肥厂大多以煤为原料,一般认为规模小于20万吨氨/年的氮肥厂采用低温甲醇洗工艺是不经济的,因此增设干法常温精脱硫是必须的,常温精脱硫新技术的开发、产业化及使用技术的研究还应当由我国的科技、工程人员来完成。

在过去的20年,我国常温精脱硫的研究被很多专家认为是脱硫领域内最为活跃的一个分支。太原工业大学、西北化工研究院、昆山精细化工研究所等均做了很多工作,我中心独辟蹊径,提出水解串特种活性炭的常温精脱硫路线于1991年最早实现工业应用,进而开发了一套较为完整的以JTL-1、JTL-4、JTL-5新工艺为核心的常温精脱硫(ATFSR)新技术。该新技术可以解决以煤或重油制气的各种工况下的精脱硫(总硫H2S+COS+CS2<0.1×10-6)。我国政府于1999、2000年举行两届ATFSR新技术国际培训班,获得中国发明专利23项,有4篇论文参加国际氮(化)肥会议,先后有8种精脱硫剂产品出口至美、英、澳大利亚等国家,在全国小氮肥第12次技术交流会上已全面介绍ATFSR新技术的特点,组成与工业应用,本文重点介绍该新技术在过去的5年中的最新进展。

2 保护甲醇催化剂

2.1 联醇工艺甲醇催化剂使用寿命与生产强度的新进展

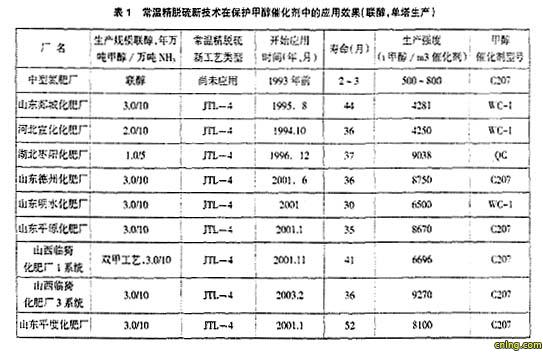

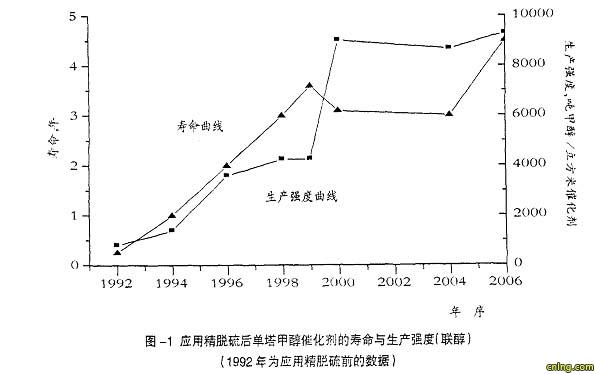

合成氨联产甲醇是中国独创的工艺,1993年以前,干法脱硫技术落后,联醇催化剂寿命低,仅为2~3个月,导致这一新工艺的优势得不到体现。表1与图1的数据说明:经过10多年特别是近5年常温精脱硫新技术的应用(加上均温型内件的配套使用与管理加强等因素),保护甲醇催化剂所取得的业绩最为成功,远远超过原来的预期目标,单塔联醇催化剂的寿命与生产强度都提高了5~10倍。这5年的进展也充分证明了联醇工艺对氮肥行业的重要贡献:

1)联产甲醇工艺实现了长周期稳产高产与真正意义的工业化,成为“中国特色,世界水平”与化肥工业史上的创举[3]得到了充分体现。

2)实现了合成氨生产的长周期稳产高产并有重大的节能降耗作用。

3)对中小化肥厂产品结构得到有效调整,显著提高经济效益与竞争力。

4)联产一碳化工,成为综合化工企业:

5)促进联氨等新工艺的开发。

2006年前后,联醇生产又取得历史上2项最好的成绩:一是山东平度化肥厂的单塔联醇催化剂的寿命突破4年,达到4年4个月,接近表3国外单醇催化剂的寿命5年的水平,至于甲醇催化剂的生产强度,由于工艺不同,联醇无法与单醇比较生产强度的数据。二是山西丰喜集团联醇的甲醇催化剂使用寿命达3年,生产强度即每m3催化剂生产甲醇9270吨,创联醇历史最高纪录,年减少运行费用181万元,年增产合成氨4500吨,增加产值近1000万元,运行水平居国内最好成绩之一。

|