等温型低阻力甲醇合成塔系列技术(一)

责任编辑:cnlng 浏览:7437次 时间: 2010-08-08 03:18:02

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:一、产品规格 本公司可以根据用户的需求提供塔径Φ600-Φ3200的整套设备,也可以根据用户的需求单独提供Ф600-Φ3200的内件或外筒设备,或者也可以根据用户现有的设备状况,为用户提供技术改造服务。 二、技术概况 目前,国内联醇生产企业普遍采用的冷管型全轴向结构..

|

一、产品规格 本公司可以根据用户的需求提供塔径Φ600-Φ3200的整套设备,也可以根据用户的需求单独提供Ф600-Φ3200的内件或外筒设备,或者也可以根据用户现有的设备状况,为用户提供技术改造服务。

二、技术概况

目前,国内联醇生产企业普遍采用的冷管型全轴向结构的甲醇合成塔,是通过冷管来移走合成反应中产生的热量,从而减小反应床层的轴向温差和径向温差。但是,该类型合成塔一般塔径较小、气体流程较长,因此,塔压差和系统阻力较大,生产过程中的动力消耗较高;全轴向中小塔径反应器的下部还普遍设有换热器,出塔气体的温度较低,降低了热能的可利用价值;同时还因换热器的存在而减小了塔内有效空间,减少了触媒的装填量,降低了塔的生产能力;触媒无法自卸,增加了更换触媒时的工作强度。

本公司针对联醇塔普遍存在的问题,经多年研究,不断进行优化设计,成功开发出适用于不同的工况条件及外筒塔型的多种型号的甲醇合成塔,以满足不同用户的要求。如:轴径向触媒自卸型、无内件筒体及中心管型、全轴向双段并流型等等。本系列合成塔适用于合成原料气在中、高压(10.0~30.0Mpa)操作条件下合成甲醇的工艺流程。

本公司可根据不同的工况条件及用户要求,通过建立数学模型,采用计算机优化设计,使合成塔具有阻力低、移热效率高、温差小、结构紧凑等特点,更有利于在同规格设备的情况下,增加催化剂装填量,提高生产能力。

三、主要塔型

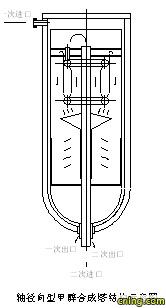

1、轴径向触媒自卸型甲醇合成塔

本技术将合成塔换热器设置在塔外,在冷管胆的下方设置径向段及气体冷激结构。径向段设置本公司特殊设计的气体径向导流装置,该导流装置包含集气盒、导流器和分气器。在触媒床层的下部设置了触媒自卸机构;当需要检修设备或更换触媒时,通过自卸机构使触媒从合成塔中自动卸出,减轻了卸触媒的工作强度。结构如右图所示。 本技术中,原料气从塔上部“一次进口”进入,经过塔内、外筒体之间的环隙后,从塔下部“一次出口”引出;经过塔外换热器换热后,从“二次进口”经中心管进入到集气室,经引气管分流到上分气管,由上分气管重新分配后经下行冷管向下流动,与管外的反应热进行换热,并加热原料气;加热后的原料气经下分气管分流后经上行冷管折流向上,并与管外的反应热进一步换热,并继续加热原料气,以此移走合成反应中产生的热量,并使原料气得到预热。出上行冷管后的原料气进入触媒层在触媒的催化作用下进行甲醇的合成反应。当合成反应气离开冷管段床层,进入到设有气体径向导流装置的径向段并经冷激气体调节温度后,气体进入径向段,进一步进行甲醇的合成反应,反应后的气体从塔下部“二次出口”引出塔外,送至废热锅炉回收反应热能。由于设置径向段而使得气体下段触媒床层的压差大幅度地降低。与全轴向合成塔相比,本合成塔可以降低塔阻30%-45%,有效地降低了循环机的动力消耗;由于本合成塔中不设换热器,可以有效提高触媒的装填量,提高了装置生产能力;同时,由于出塔气体温度相对较高,通过废热锅炉回收反应热量,可以副产蒸汽供系统其它工段用,冷却水用量也随之降低。

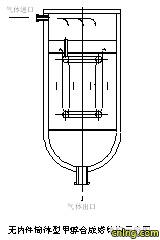

2、无内件筒体及中心管型甲醇合成塔

本技术主要是针对“矮胖型”甲

醇合成塔而开发的一种新型结构。主要由上盖、筒体、隔板和冷管胆组成,结构如右图所示。该塔型结构的创新点在于:①不设内件筒体,简化了塔的结构,增加了触媒装填系数;②选择合理的高径比及循环比,降低塔的阻力;③外筒选用复合钢板结构,里层为不锈钢,外层为低合金钢或碳钢。

原料气经塔上部的进气口、进气分布器进入上气室,经过气体均匀分布后,进入冷管胆的进气管、上分气管,气体均匀分配至各下行冷管,与触媒床层的反应气体进行并流换热,然后进入下分气管进行再次分布后流入上行冷管,继续与触媒床层的反应气体进行逆流换热,达到触媒反应所需温度后进入催化剂床层,进行甲醇的合成反应,反应后的气体由塔下部送出至废热锅炉进行热能回收。

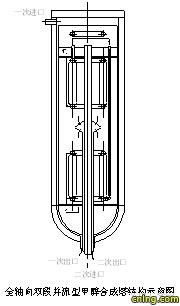

3、全轴向双段并流型甲醇合成塔

本技术主要是针对原有甲醇合成塔外筒设备而对阻力及产能要求较高的条件,而开发的一种新型结构。主要由上、下两个冷管胆组成。结构如右图所示。该塔型结构的创新点在于:①设置两个冷管胆,内件分为上下两段并联运行;②结构特殊的集气结构。

原料气从塔上部“一次进口”进入,经过塔内、外筒体之间的环隙后,从塔下部“一次出口”引出;经过塔外换热器换热后,从“二次进口”经中心管进入内件上部分气盒,通过引气管分别进入上、下冷胆进行换热。上冷胆换热后的气体由上段触媒上部进入触媒床层,自上而下通过触媒床层,进行甲醇的合成反应,反应后的气体进入触媒框中部集气盒,通过出气引管送至塔外。下冷胆换热后的气体由下段触媒下部进入触媒床层,自下而上通过触媒床层,进行甲醇合成反应,反应后的气体进入触媒框中部集气盒,通过出气引管送至塔外。出塔气体送出至废热锅炉进行废热回收。

|