免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:在低温常压储存设备中最关键的设备为低温常压储罐,低温常压储罐有单壁和双壁两种。储存单一丁烷组分可采用单壁罐, 储存丙烷组分应采用双壁罐。单壁结构的罐体材料应采用在设计温度下能保持较高的低温冲击韧性的低合金钢, 外面包以聚氨脂保冷, 用铝板作为保冷层的防..

|

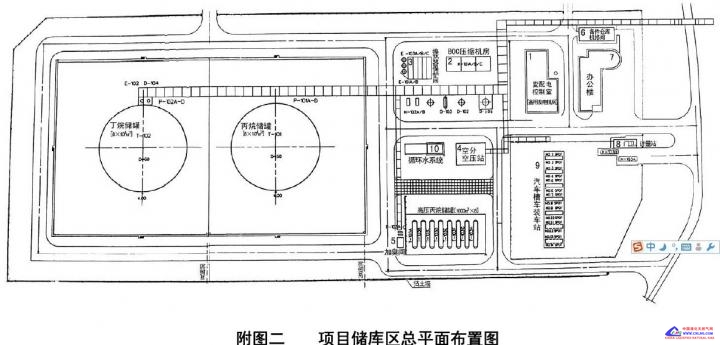

在低温常压储存设备中最关键的设备为低温常压储罐,低温常压储罐有单壁和双壁两种。储存单一丁烷组分可采用单壁罐, 储存丙烷组分应采用双壁罐。单壁结构的罐体材料应采用在设计温度下能保持较高的低温冲击韧性的低合金钢, 外面包以聚氨脂保冷, 用铝板作为保冷层的防护层; 双壁结构的储罐采用双层壁、单拱顶带吊平顶保冷结构, 内罐用于盛装低温介质, 外罐用于承受外载荷的作用并用作保冷层的保护层。两种形式均具有结构成熟、安全、保冷可靠等优点, 在国内大型LPG储罐中广泛采用。罐的保温方式从结构上讲, 单壁罐基建投资少, 但需要维修, 维修时间间隔取决于当地的气候条件; 双壁罐投资高, 但不需要维修。据了解, 1 台3 万m3 单罐投资约为300 万美元, 而相同容量的双壁罐约450 万美元, 较前者贵50 % , 但是在气候条件恶劣的地方, 使用双壁罐将免除大量维修工作和费用, 总的经济效果会更好。以下介绍双壁罐以及相关的设计方案。 1、低温部分钢材的选用 内罐用低温板材: 鉴于国内LPG储罐的使用经验及API620 附录R 的规定, 内罐低温材料按美国标准选用。ASME ⅡA537/ A537M《压力容器用经热处理的碳锰硅合金钢》SA537Cl . 2。ASME ⅡA516/ A516M《中、低温压力容器用碳钢板》SA516 Gr60。内罐底板及罐体下部采用SA537Cl . 2 ,罐体上部3 圈及内罐罐体加强圈材料为SA516 Gr60。在焊前预热温度满足ASME 规范要求时, A537Cl . 2 最大免做热处理的使用厚度可以达到38. 1 mm。低温材料的供货状态: SA537Cl . 2 为淬火+回火; SA516 Gr60 为正火。板材供货时按A577/A577M《钢板超声斜射波检验》要求进行100 %超声检测,钢板加工前以20 %超声复验,按JB4730《压力容器无损探伤检测》Ⅲ级为合格。钢板化学成分、机械性能应符合ASME Ⅱ A537/ A537M;ASME ⅡA516/ A516M 的规定。由于内罐焊接接头按要求应进行100 %射线检测, 每圈焊缝长约120 m , 每圈拍片数量约400张。因此, 在设计上尽量采用宽幅板, 以减少环向焊接接头数量。设计采用板宽为3 000 mm , 有效宽度2 970 mm。实际板宽可按供货商货情况再做调整。 2、保冷材料的选用 低温储罐保冷采用双层壁单拱顶, 带吊顶保冷, 内、外罐壁之间填充散状膨胀珍珠岩保冷,罐顶悬吊1 层平顶带玻璃棉保冷层。罐底保冷结构是低温储罐保冷设计的关键, 底部保冷材料采用膨胀珍珠岩混凝土。 三、结构设计 1、库区主体工程 液化石油气冷冻贮库的主要工程内容包括:储存罐、卸船系统、蒸发气压缩回收系统、丙烷加热系统、装船系统、丙烷和丁烷循环系统、火炬系统。 2、罐底结构设计 罐底结构设计包括双层底板及底部保冷结构设计,外罐底板主要用于底部保冷层的防护层。 3、设置一套火炬燃烧系统,用于处理低温LPG储罐超压排放以及球罐和相关设备、管道上的呼吸阀或安全阀排放的LPG,使其经燃烧后排入大气,从而大大减少了对环境的污染。 石油气装卸完成后,拆卸装卸臂前,管道用氮气将残余石油气吹扫去火炬;在输送系统检修时,管道中的石油气也使用氮气进行反复吹扫置换后,才关闭储罐出口阀门进行检修,由此可大大减少因装卸、检修所造成石油气外排对周围环境的污染。 4、LPG低温储罐基础型式的选择和比较低温储罐的基础设计是较特殊的。因为基础在0℃以下会发生冻胀现场,造成储罐受力不均匀发生破坏。为防止基础冻胀,必须设法撤走由低温罐传入基础的冷量。现行的冷量撤走的方法有两种,一种用电伴热,即在基础内埋入一定量的电阻丝,当温度低于3-5℃时开始通电加热,当温度升至5℃以上时自动断电。采用这种电伴热方法时基础采用地面式。另一种用流动的环境空气带走冷量,这种方式要用高桩式基础,给空气留有800-1000mm的通道。目前,这两种罐基础型式均广泛使用,各有长处。地面式基础施工简单、周期短,但布置加热盘管复杂,电器要求防爆,控制较复杂,而且耗电量大运行费用较高。深圳华安石油气有限公司低温储罐基础就是采用这种型式;高桩式不控制通风量,故无控制系统,也无防爆耗电忧虑,但施工较复杂,周期长。福建华星石化有限公司、广西天盛港务有限公司、广东湛江MIC化能有限公司等低温库区的双壁罐均采用这种高桩基础型式。 5、LPG低温储罐基础的桩基选型的比较(一)基于分析沿海地区低温罐基础的桩基施工的经验,就方桩与管桩进行比较: 1)打桩施工方法有两种,一种是锤击、另一种是静压,往往从地质报告看,桩端要达到设计深度,采用静压法是很难办到的,必须采用锤击施工法。高强予应力管桩,可承受甚高的锤击次数而保证不会打坏桩,而方桩因桩身混凝土强度有限,一般不宜采用锤击法沉桩,而静力压桩又不易穿透砂层和铁质层。 四、风险防范措施 (1)总图布置满足防火间距要求 根据中华人民共和国国家标准《石油化工企业防火设计规范》(GB50160-2008),液化气储罐与周围非石化类工厂或设施的防火间距应为25-120m.,与居民区的防火间距为150m,与周边油库的防火间距应为30-60m。 (2)安全设备设施 ①球罐上均设有高、低液位报警器,进行高、低液位报警;罐上设有就地指示液位仪表,一般选用磁浮子液位计(由设备配套)。远传指示液位仪表采用伺服液位计, 储罐的温度信号经伺服液位计送入罐区监控系统,压力信号通过压力变送器送入罐区监控系统,在操作站的画面显示,罐上还设有双金属温度计和压力表用于就地指示,便于现场操作人员查看。 ②罐区、设备棚以及汽车装卸台等处安装可燃气体检测报警器,可燃气浓度测量由浓度探头和控制器组成。控制器放置在控制通信室内,并通过RS485总线接入PLC控制器。当有一处或多处可燃气体浓度超标时,控制器就会显示报警,并显示出气体浓度超标值及超标位置,同时驱动相应位置的声光报警器。报警界值在量程范围内可由用户根据实际情况和相关标准从低到高设置三级。监控计算机对所有探头值进行记录,储存和处理,并通过网络将所有数据传送给信息管理中心。 ③储配库设摄像视监控系统,库区进出车辆、槽车过衡、现场发车情况全方位监视。 ④装车自动控制系统,采用分布式控制系统,整个系统主要由隔爆装车控制仪、监控计算机和开票计算机组成。汽车装车系统的监控和数据采集是由监控计算机来实现的。隔爆装车控制仪采集物料的温度和流量计的脉冲信号,通过程序来实现汽车装车的标准体积流量计算;通过控制电液阀和管道泵来实现汽车装车的定量控制。 ⑤输油管道除阀门外,其余都采用焊接,最大限度地减少静密封点,从而减少泄漏点,可避免形成爆炸性气体。 ⑥罐区和泵棚等按要求均采用防爆电气设备和设施。球罐、泵、输油管道以及仪表设施均设置防雷防静电和保护接地的措施。每个装车鹤位还装有静电检测开关保护系统,当静电保护系统检测到罐车中静电超高时,隔爆发车控制器程序将控制管道泵和电液阀立即关闭。 (3)消防装置及报警装置 消防系统由消火栓、移动式灭火、火灾报警三个系统组成,其中各罐体顶部均配有喷淋水冷却装置,罐区周围配备各种手提式消防器材。

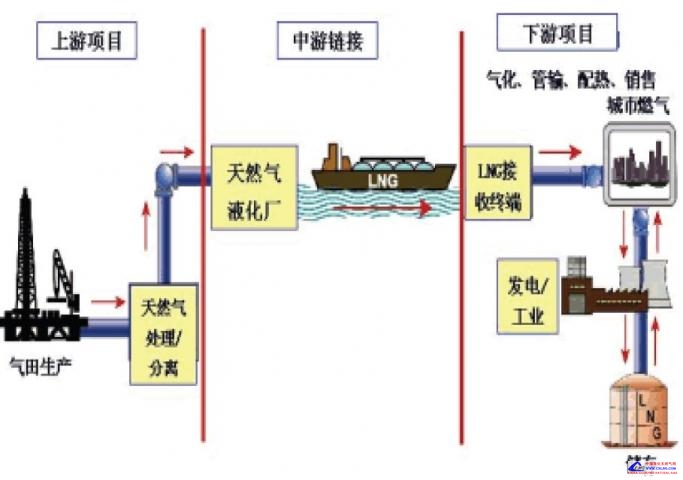

LPG项目流程图

|