免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1我国现代煤化工的发展处于十字路口 如何我国现代煤化工,是目前大家讨论比较多得问题,现在的形势有几个特征: 逢煤必化,投资几千亿的煤化工项目在没有批准的情况下同时开展。未来部分产品的产量将会严重过剩。自2013年开始至今年初,据统计,包括中石化等诸多能源..

1我国现代煤化工的发展处于十字路口

如何我国现代煤化工,是目前大家讨论比较多得问题,现在的形势有几个特征:

逢煤必化,投资几千亿的煤化工项目在没有批准的情况下同时开展。未来部分产品的产量将会严重过剩。自2013年开始至今年初,据统计,包括中石化等诸多能源大佬的煤化工项目总投资约达5000亿元,共计22个煤化工项目,获得国家发改委准许开展前期工作的“路条”。而各地上报发改委欲获得“路条“的煤化工项目达104个,总投资额估计在2万亿元左右。

一部分现代煤化工项目运行不佳,只有极少数项目能够达到设计产能。有的亏损严重。

不少煤化工项目污染严重,媒体曝光后人民群众对此不满。

众多能源集团纷纷自愿撤离,包括以大唐为代表的电力集团,还有以中海油为代表的石油石化集团等,更让人关注的是,还有很多项目因缺水而被迫停工。

最近国家发改委发布的“西部地区鼓励类产业目录”中没有煤化工项目,这给煤化工的发展泼了一盆冷水。因此,我国现代煤化工的发展处于十字路口。

2我国现代煤化工的发展曾经辉煌

(1)总体发展曾经辉煌

经过几十年的艰苦努力,在‘十一五’和‘十二五’期间,我国化学工业从以焦炭、合成氨等传统煤化工向以煤为原料的现代煤化工转变,取得了巨大的成绩。

这些成绩主要表现在多种煤气化、低温甲醇洗净化、费托合成单元(F-T)、甲醇制低碳烯烃 (MTO) 、煤直接加氢等单元技术方面等关键技术方面实现了重大突破,取得了一批具有重大意义自主知识产权的成果;设备制造实现四化(国产化、大型化、现场化、成套化)等关键技术方面实现了重大突破;从而导致了煤制油、煤制烯烃、煤制天然气、煤制甲醇、煤制乙二醇等五大成套工艺装置大批建立,部分成套工艺技术已经成熟、示范厂达到设计能力;甲醇制汽油、煤制低碳醇、煤制芳烃、甲醇经醋酸制乙醇等工业化示范试验有良好进展,现代煤化工的技术水平总体上处于国际领先地位。

(2)什么叫技术成熟?

投资者需要了解:判断技术成熟的标志是什么?

化学工业的技术必须做到“安全、稳定、长周期、满负荷”地运行。

安全:包括生产安全、环境安全。

稳定:生产自动化控制,没有大的起伏,不能开开停停。

长周期:每年8000小时运行,可以有备用设备。

满负荷:小时产能为设计值的100%左右,并达到年度的设计能力。

是否优化?不一定。我们要对现在的工艺不断进行技术改造、不断进行技术进步,在能效、产品成本、投资、环境治理方面不断提高。因此,优化是无止境的,在没有做到“安全、稳定、长周期、满负荷”地运行之前,一开始就要求优化是不合理的。

(3)现代煤化工的分项成就,成套工艺技术方面:

(a)煤制油

煤制油分直接液化和间接液化工艺,直接液化是煤加氢变成液化油,然后分离出柴油、石脑油和液化气。间接液化是煤经过气化成合成气,在经过费托合成过程得到油品,然后分离出柴油、石脑油和液化气。他们的区别在于产品的性能有一定的区别。

已经有3个间接液化煤制油装置投产,其中伊泰年产16万吨煤制油装置是截止2013年底唯一的达到设计能力的现代煤化工装置,2013年产量为18.16万吨油品,并且有盈利。这个厂已经达到“安全、稳定、长周期、满负荷”地运行,工艺过程‘五脏俱全’,标志着我国间接液化煤制油技术已经成熟。

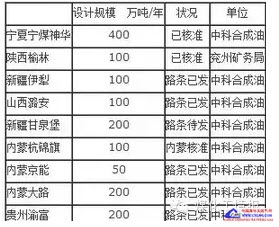

正在建设的的有9套间接液化的煤制油装置,总共产能为1450万吨/年,见表1,其中兖矿在榆林的装置即将开车。在建装置中大部分已经得到发改委的路条,但是尚未批准。

表1 在建间接液化装置

目前已经投产的神华煤直接液化项目,设计能力见表2。其中,煤制氢装置采用壳牌粉煤加压气化+废热锅炉技术,由2条投煤量为2000t/d、生产能力为 31.3t/d的纯氢生产线组成。

表2 直接液化项目设计能力

这套装置从研发到投入生产,国内有关单位做出了巨大的努力,2009年整个项目累计运行时间仅61天生产油品6.5万吨,目前生产能力达到设计值的82%左右,见表2,基本上是成功的。

(b)煤制烯烃

已经有9个煤制烯烃装置投产,见表3,其中神华包头年产60万吨煤制油装置今年将达到设计能力装置,并且从2013年开始就有盈利。目前有几十套装置正在建设,各地建设的热情很高。

表3 已经投产的MTO-MTP项目

(c)煤制天然气

已经有4个煤制天然气装置投产或即将投产,非常遗憾的是内蒙克什克旗的装置今年开车的时候出了一点事故,影响不好。由于用鲁奇炉气化,污水处理比较困难,因此,国内对煤制天然气装置的建设产生怀疑,信心受到影响。

十二五期间计划开工的煤制天然气项目,包括已经批准建设和发改委给出路条的项目共14个,见表4。 表4 十二五期间开工的煤制天然气项目 14个项目的总投资约为5500亿元(不包括管道在内),耗水约为4.7亿吨,耗煤约为2.7亿吨。

也许还会有其它项目开工,但这14个项目全部完成投产并能达到年产能,估计最早在2020年。届时,全国天然气总量约为3500-4000Nm3/a。煤制天然气只能是矿物天然气的补充,代价很大。

(d)煤制乙二醇

中科院福建物结所近30年的不懈努力,采用草酸酯氧化偶联法制取乙二醇,开发了偶联和加氢催化剂,并先后进行了300t级和1万吨级的合成工艺试验。

一个年产20万吨(8*2.5万吨)煤制乙二醇示范项目由福建物构所、上海金煤化工新技术有限公司等多方合作建设,该装置总投资22亿元,于2009年底建成投产,装置至今没有达标。

与此同时,国内乙二醇的科研比较活跃,有多套实验装置正在建设和开始运行,见表5。新疆天业5万吨级示范项目,去年达到近90%的开工率。

目前没有一个装置已经达到设计能力,尚不具备大规模推广的条件。但是目前在建的装置很多,总能力至少达到500万吨,2015年有大批装置投产。 表5 国内乙二醇的科研状况

(e)煤制芳烃

甲醇制芳烃起源于上世纪八十年代新西兰成功工业化的甲醇制汽油(MTG)工艺,经过催化剂的调整和反应床层形式的改变,达到产物中芳烃含量最大化和能够持续运行的目的。

目前国内有两个成果,一个是固定床转化技术,另一个是流化床技术,它们的反应产物中都可以得到75%左右的芳烃、25%的液化气和干气。基本上都是3t甲醇制取1t烃产物。

用不同的催化剂和不同的反应条件,试验得到的产物芳烃是一组复制的混合物。针对具体的催化剂,反应的产物不同,后续的分离工艺也不同。为了建立一个合理的煤制芳烃工业装置,这就需要加重工业试验的分量,需要消耗一定的时间。

煤制芳烃是现代煤化工中期望的第五种工艺,如果能够成功,将对化学工业产生较大的影响。目前正在工业化试验中,是处于大规模工业化成功的前夜。

(4)单元技术方面的成就

(a)煤气化

国内煤气化技术的开发已经进入实际应用阶段,多喷嘴水煤浆、航天炉是典型的代表,多喷嘴水煤浆已经有36台投入运行,规模最大的有3000吨/d,合同已经有103台,是国内煤气化开发成功的代表。

(b)低温甲醇洗

国内大连理工大学提供工艺,由原化工部各设计院设计,已经建成几十套低温甲醇洗装置,上海国际化建公司开发了半贫液流程,均已经工业化成功并正常运转。

(c)费托合成单元(F-T)

国内开发的费托合成也有30多年的历史,山西煤化所采用铁基催化剂,已经建成3个年产16万吨的装置,伊泰合成油厂2013年产量为18.16万吨,达到设计能力。兖矿研究所采用钴基催化剂,即将在陕西榆林投产1个年产100万吨的装置。

(d)甲醇制低碳烯烃 (MTO)

中科院大连化物所研究甲醇制烯烃也有30多年的历史,采用SAPO-34催化剂,神华集团在包头建成1个年产60万吨烯烃装置,采用洛阳工程公司的设计,2010年投产,该厂2013年产量为54.5万吨,预计2014年达到设计产能。

(5)设备制造四化

(a)国产化

起始于上世纪80年代的化工装备国产化,经过20多年的努力已经实现,目前,现代煤化工的主要非标设备,几乎完全国内自己制造,国外引进技术的关键设备,也已经基本上实现国产化。

(b)大型化

单台设备重量在千吨以上,已经能够制造并且运行良好,例如神华直接液化的煤直接加氢反应器,单重2250吨,已经运行6年。目前设计的费托合成50万吨/a反应器,重量约为2000-3000吨左右,即将运行。

(c)现场化

单台超大型设备在现场加工制造,已经成为现代煤化工设备制造的主要手段,不用为公路、桥梁的承载能力而发愁。

(d)成套化

从煤到产品的全套装置,包括大型空分等单元装置,也已经能够成套地在国内建造。

这就是我们几代煤化工人所取得的成就。

3煤化工的发展遇到什么问题

(1)环境问题-污水处理和CO2排放

理论上,工厂的设计中已经把三废处理得天衣无缝,实际上并不完善。其中最主要的是废气的排放和处理不尽的污水排放,是造成影响环境的主要罪魁祸首。

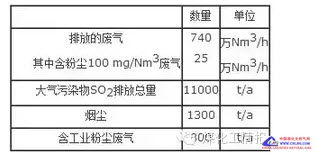

以煤制天然气为例,废气的处理量很大,例如,一个年产40亿m3/的煤制天然气项目,排放废气的量很大,见表6。

表6 年产40亿m3/a 的煤制天然气项目排放量

用另外一个数据来描述,即在该装置中消耗掉的(原料+燃料+电)中,每年排放到空气中的的CO2 (100%)量约达到600亿Nm3左右。目前除了发展森林外,没有更好的实用办法消除它们。

污水的处理难度比较大,目前的工艺中采用鲁奇炉,煤中的轻质组分在气化过程中转化为焦油、酚、氨、烷烃类、芳香烃类、杂环类、氨氮和氰、砒啶、烷基吡啶等物质与煤气同时产生。在随后的煤气洗涤、冷却、净化过程中,上述物质中的绝大部分进入煤气水中。经过酚氨回收后的煤气冷凝水需采用物化+多级生化处理的工艺进行处理。考虑到循环系统日积月累,其杂质或盐份将逐渐增高,因此仍需要排出一部分污水送多效蒸发浓缩处理。但实际上,鉴于经多效蒸发浓缩处理后的浓液采用焚烧方式处理,将消耗大量能源,从节能减排角度考虑,将其送蒸发塘,见图3。

表7 鲁奇炉煤制气工业废弃物

显然,煤制天然气的污染是客观存在的,其中废气和污水问题是最严重的。

(2)优先发展问题-能源和化工谁优先?

在煤化工优先发展什么产品问题上,国内学者有不同主张,主要是:一部分人主张发展化工产品,例如甲醇、烯烃、芳烃,二甲醚,DMM3-8等,另一部分人主张发展能源产品,例如煤制油、煤制气等。这个问题的争论已经影响到国家的决策。14亿人口的大国,究竟最需要什么,最难解决什么?这个问题真是难以搞清吗?

实际执行的结果是,化工得到了优先,2013年基本化工产品过剩,而能源大量缺口,见表8、表9。

表8 2013年基本化工产品过剩

表9 2013年我国天然气和原油产量和进口量

部分地方政府为发展地方经济,积极推动煤炭就地转化利用,在对煤炭资源、市场和环境考虑不充分的情况下,积极规划和强制要求必须在开发煤炭的同时,配套建设大型煤化工项目,这就是逢煤必化现象。

逢煤必化是当前煤化工的过热发展的根源,是一种不健康的发展模式,如果任其发展,就会引起行业产能过剩。

(4)示范厂的推广工作无序

煤化工在一种没有长远目标规划的情况下,无序推广。表现在:

有一些技术在成功后很难推广,阻力很大,如煤制油; 有一些技术在基本成功后飞速推广而没有总量控制,如煤制烯烃; 有一些技术在示范没有成功的情况下,提前推广,如乙二醇; 有一些技术在没有示范的情况下,高速推广,如煤制气; 有一些技术有国际成功先例的情况下,在国内被不正常的商业活动排斥而无法推广,如甲醇制汽油。

显然,这是一种急功近利的行为。

(5)规模问题-史无前例的单厂大规模装置

有关方面制定现代煤化工的规模必须达到:煤制油100万吨/a,煤制烯烃60万吨/a,煤制天然气40亿标米/a。这样的决定是史无前例的单厂大规模装置,是顺从化学工业发展规律的?

建设多大规模的装置最合适?以煤制油为例:

煤制油装置规模多大才合适问题,曾经引起业界的争论。现在16万t/a的示范厂,相当于43万t/a的合成氨厂,规模已经不小了。但是在炼油行业专家建议、煤代油思维和视南非Sadol合成油厂为榜样的影响下,有关部门曾经决策规定新建煤制油装置的规模要在300万t/a以上,后又改为100万t/a以上,这种做法对煤制油的发展起了不利的影响。

煤制油是化工厂不是炼油厂,它不能像炼油工业一样一步到位建设年产几千万吨的大厂。煤制油几百万吨级的厂,对炼油来说是小厂,对化工来说是超级大厂,一个540万t/a煤制油的超级大厂,相当于1450万t/a的合成氨厂,煤气化的规模浩大,污染治理很困难,在建设中困难极大,运行系统也很复杂,没有一二十年难以达到设计能力。

煤制乙二醇厂20万吨就可以建设,它相当于9万吨的煤制油厂,为什么这样小的装置就可以建了?如果我们在条件(原料、水资源、交通、环境容量等)合适的地方,建设16-50万t/a的装置,规模不算小、经济上合算、解决地方用油问题,却不可以,这显然不合理。

(6)水资源不能满足要求

我国的煤炭资源与水资源呈逆向分布,煤炭资源丰富的地区,往往是资源匮乏。

我国昆仑山—秦岭—大别山一线以北地区的煤炭资源占全国的90.13%,以南地区只占9.7%;而我国水资源分布也以昆仑山—秦岭—大别山一线为界,以南水资源丰富,占78.6%,以北水资源短缺,只占21.4%。其中,晋陕蒙宁四个地区的煤炭资源占有量为已查明的资源储量的67%,甘青新川渝黔占20%,其他地区仅占13%,晋陕蒙宁四个地区的水资源仅占全国水资源的3.85%。

规划中的黄河中下游煤化工基地就位于陕蒙宁交界处,这里显然属于严重缺水地区,在这里发展煤化工必然会挤占农业、生态用水、恶化生态环境,危及环境安全。

曾经一个几百万吨的煤制油项目欲落户榆林市的一个县,但因为用水指标达不到这么大规模,最终县政府将所有煤化工用水指标全给了该项目,才最终成行。

现代煤化工遇到的问题十分严重,这给我们敲响了警钟,要科学发展,要可持续发展!

4我国现代煤化工可以适度辉煌

(1)高度关注环境影响

目前,煤化工对环境影响问题被大家关注,就煤气化而言,有的技术污染大,如固定床,有的技术污染小,如气流床特别是水煤浆,要优先采用对环境影响小的技术。解决污水问题,应该采用尽量少产生污水或不产生污水的技术,其次才是采用怎样处理污水的技术。

(2)突破技术瓶颈-科技创新

①加大科学研究投入

《2012年全国科技经费投入统计公报》显示,2012年,我国研究与试验发展经费投入首次突破万亿元大关。中国科研费用规模排在世界第三,见表10,与美国和日本比尚有不足,提高科研的投入是绝对必须和正确的。

表10 全国科技经费投入统计 ②科研要开启开创性的课题

我们的科研要摆脱传统的思维,尽量不要重复别人的课题,开创出一条新的道路来。这里,笔者提出3个课题来抛砖引玉。

(a)褐煤制浆

我国的褐煤资源比较丰富,约占全国煤炭储量的13%,其中含水约占30—40%,挥发成分大于40%。利用褐煤作为煤化工的原料,始终是一个比较麻烦的问题。目前推荐的办法是采用鲁奇炉,这在煤制天然气的项目中被认定采用,原因是鲁奇炉出口的气体中甲烷的含量达到8—10%。可以减少甲烷合成的负荷。但是,这个技术同时带来了许多麻烦,主要是煤气化炉出口气体中有机副产品如酚、焦油等的处理比较困难,在后续工艺中造成污水数量大和难以处理。

我们需要转变一个观念,就是不要追求煤气化出口的高甲烷含量。在后续工艺中,甲烷合成负荷大一些是成熟的工艺,能够回收热量,损失有限,而污水处理的难度远大于甲烷合成的难度,投资也是污水处理远大于甲烷合成。因此,如果我们能够将褐煤制成水煤浆,用水煤浆气化的办法来生成合成气,不仅技术成熟,而且污染可以明显降低,不出现有机副产品如酚、焦油等,使煤制气的工艺简单化,不仅可以降低投资,只是稍微提高甲烷的成本,但比进口的天然气便宜多了。因此,褐煤制浆是一个重大课题。

目前褐煤制浆的问题在于成浆浓度低,大约在50%左右,不同的褐煤情况也不一样,国内正在进行的研究有深度研磨、改善添加剂、添加油品等办法,这方面的研究是有发展前途的。

(b)鲁奇炉的改进

笔者主张改进鲁奇炉。BGL是改进鲁奇炉的一个办法,但是效果并不很理想,污水是减少了,但是没有消灭,整体技术还没有成熟。

如果在鲁奇炉后面加一个二段炉,进一步部分氧化,将焦油、酚、甲烷烧掉,变成合成气、在后续工艺中再合成甲烷,污染严重的问题也就解决了。总的投资可以明显下降,能耗不会增加很多。气化技术采用两段的情况不是独创,天然气转化就是这样。国内有这个专利,为什么不可以建研究装置?

(c)半焦制浆

分质利用是煤化工科学家百年来的梦想,将煤中的气、水、焦油和半焦分离出来,分别利用。从技术上来说,分质利用有三大难题,半焦气化是其中之一。

有人认为在实验室中将半焦磨成浆,将水焦浆投入气化炉就大功告成。其实,难点就在后一步。你能做到这个气化炉“安全、稳定、长周期、满负荷”吗?这个问题也许不这么简单、需要数据、需要研究。这是一个很好的课题。

③保护知识产权是极其重要的问题

部分企业不理解知识产权,想不出钱得到技术;侵犯知识产权是打击科研,也是打击国家的发展;不交流,重复的低级科研,是严重的浪费;企业需要的是发展,不是专利;

总之,现在不是什么项目能投资、什么项目不能投资的问题,而是要在技术创新方面作出新的布局,推行以‘洁净煤气化’为先导的现代煤化工,在环境优先的前提下,开创新的发展之路,煤化工热潮或将在几年之内适度辉煌。

|