免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1、天然气脱水的意义1)天然气在进输气管道中将逐渐冷却,天然气中的饱和水蒸汽逐渐析出形成水和凝析液体。该液体伴随天然气流动,并在管线较低处蓄积起来,造成阻力增大。当液体蓄积到形成段塞时,其流动具有巨大的惯性,将造成管线末端分离器的液体捕集器损坏。2)..

|

1、天然气脱水的意义 1)天然气在进输气管道中将逐渐冷却,天然气中的饱和水蒸汽逐渐析出形成水和凝析液体。该液体伴随天然气流动,并在管线较低处蓄积起来,造成阻力增大。当液体蓄积到形成段塞时,其流动具有巨大的惯性,将造成管线末端分离器的液体捕集器损坏。 2)管道中有液体存在,会降低管线的输送能力。 3)水和其它液体在管道中和天然气中的硫化氢、二氧化碳形成腐蚀液,造成管道内腐蚀,缩短管道的使用寿命,同时增大了爆管的频率。 4)水在管道中容易形成水合物,堵塞管道,影响正常生产。 为了保护天然气的长输管道,提高管线输送效率,天然气进入输气管道之前,必须进行脱水处理。 2、天然气脱水的方法及特点 天然气脱水的方法很多,按其原理可以分为冷冻分离法、固体干燥吸附和溶剂吸收三大类,长庆天然气净化厂采用的三甘醇(TEG)脱水工艺。三甘醇(TEG)学名三乙二醇醚,分子式为HO(CH2)2O·(CH2)2O·(CH2)2OH,主要物理特性见表2.2。三甘醇具有强吸水性、高温条件下容易再生等特点,利用这种特点可作为脱水剂来降低天然气中的含水量。三甘醇脱水过程是一个物理过程,利用三甘醇的强吸水性将天然气中水分吸收,吸收了水分的三甘醇称为富液;富液进入重沸器后,在常压、高温情况下将水分蒸发出去,再加上干气汽提,可得到浓度大于99%的三甘醇贫液,贫液循环再利用。该工艺具有以下特点: 1)工艺流程简单、技术成熟,露点降大(30~60℃)、热稳定性好、易于再生、损失小、投资和操作费用省等优点。 2)将贫液冷却设在循环泵入口前,既改善了循环泵的操作条件,又可降低产品气的温度,减小了对长输管道管输能力的影响。 3)在富液管线上设置过滤器,以除去溶液系统中携带的机械杂质和降解产物,保持溶液清洁,有利于装置长周期运行。 4)可以避免专为三甘醇再生而设置中压蒸汽系统。 表2.2 三甘醇的物理特性

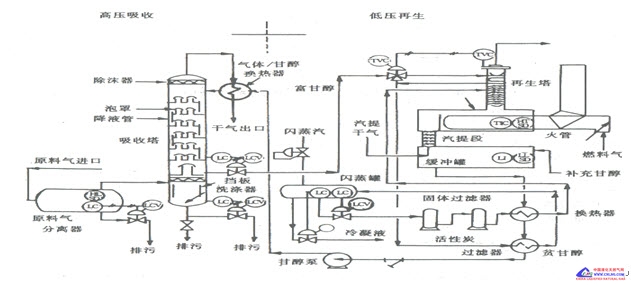

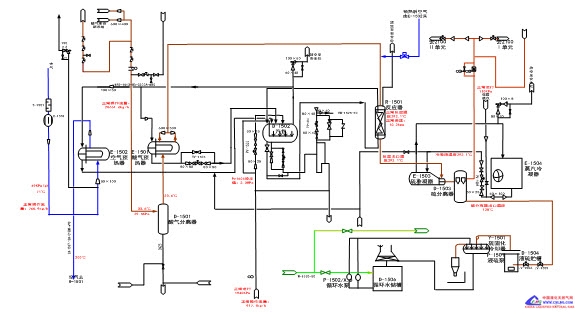

3、脱水工艺流程和设备 脱水单元主要的工艺设备有脱水塔(泡罩塔盘)、过滤器、重沸器、循环泵等。工艺原理流程示意图如图2.5所示:

图2.5 三甘醇脱水工艺原理流程图 3.1脱水单元的天然气流程 从脱硫单元来的湿净化天然气进入脱水塔底,从下向上与从上而下的TEG贫液逆流接触,其中的H20被脱除。从脱水塔顶出来的产品气在干净化气分离器中分离出携带的三甘醇溶液后进入集配气总站配气区。 3.2三甘醇循环流程 从吸收塔底部流出的三甘醇富液经换热器升温后进入闪蒸罐,尽可能闪蒸出其中所溶的烃类,闪蒸气用作燃料气,闪蒸后的富液经过滤器过滤后流入贫—富液换热罐,甘醇富液被预热到一定温度后进入重沸器,在重沸器中,富液中部分水分变成蒸汽,由重沸器精熘柱塔顶离开系统;再生后的甘醇贫液在换热罐内与甘醇富液换热后,再泵送至吸收塔循环使用。 (三)硫磺回收单元 硫磺回收装置是脱硫单元配套环保工程,主要是将脱硫单元脱除的酸气转化成硫磺,尾气进酸气焚烧单元焚烧后经烟囱排入大气。 核心单元(反应单元)为系列连续化生产,辅助单元(硫成型单元)为间歇生产。 主要生产装置有:硫回收单元、硫磺成型和包装、硫磺仓库 第一净化厂硫磺回收装置处理酸气能力10-27×104m3/d,其中H2S含量为1.3-3.4%(mol)。 第二净化厂硫磺回收装置处理酸气能力12–30×104m3/d,其中H2S含量为1.55-3.59%(mol)。 两套装置均采用德国林德公司的Clinsulf-DO直接氧化法工艺。 1、Clinsulf-DO工艺原理 Clinsulf-DO工艺由德国Linde公司开发,采用该公司独特的内冷式Clinsulf反应器将H2S直接氧化为单质硫。该工艺允许酸性气体流量范围为500~50000m3/h之间,且对原料气中H2S的浓度无下限要求,操作弹性很大,H2S允许浓度约为1~20%,这是常规Claus装置所不能作到的。Clinsulf-Do工艺是一种选择性催化氧化工艺。H2S与O2在内冷式催化剂床层内反应直接生成硫磺,而不发生H2、CO及低级饱和烃的氧化反应。反应原理如下: H2S+3/2O2=====SO2+H20 2H2S+SO2=====3/xSx+2H2O 2、工艺流程简述 空气和脱硫单元来的酸气按照一定的比例(理想配比的空气数量是由一分子O2和1/2计算出来的,空气和H2S的比例一般为0.42)经过中压蒸汽预热至200℃后,进入反应器中,在催化剂的作用下酸气中的硫化氢和氧气发生放热反应生成单质硫,反应器的正常温度为292.1℃(这个温度随着H2S含量的变化而变化,控制依据见下表),自反应器出来的硫蒸气经过硫冷凝器、硫分离器后,液态硫进入液硫储槽后,由液硫泵将液体硫磺输送到硫固化冷凝器,通过布料器均匀滴落于旋转钢带上,在冷却水的作用下,液体硫磺在钢带上固化成半球状颗粒,收集于包装料斗中。半球状颗粒硫磺从包装料斗中自由落下,由产品包装称自动包装,采用叉车送入硫磺仓库储存。尾气进入酸气焚烧单元焚烧后排放。详细的工艺流程见图2.6。 表2.2 反应器床层温度(TI-1506A、TI-1506B、TI-1507A、TI-1507B)控制依据

表2.3 硫磺装置尾气温度(TI-1512)控制依据

图2.6 硫磺回收流程示意图 3、产品硫磺性质及规格 符合国家标准GB/T2449-92。 外观: 亮黄色 纯度: ≥99.9%(wt) 水分:≤0.1%(wt) 灰分: ≤0.03%(wt) 酸度(以硫酸计):≤0.03%(wt) 有机物 : ≤0.03%(wt) (四)酸气焚烧单元 酸气焚烧单元主要用于焚烧脱硫单元脱除的酸性气体,将酸性气体H2S氧化成SO2后排入大气。在硫磺回收装置建成以后,本单元主要处理硫磺回收装置产生的尾气。 1、工艺流程简述 脱硫装置脱除的酸气进入硫磺回收单元进行处理,产生的尾气进入本单元,经负压焚烧炉(H-2101)燃烧,使尾气中的H2S和硫氧化成SO2后排入大气。从焚烧炉出来的高温烟气进入烟囱排放。 为了保证安全,在酸气进口、燃料气进口管均安装有阻火器。正常操作时应控制炉膛温度在600℃左右,炉膛温度与燃料气压力串级控制,通过调节燃料压力来达到控制炉膛温度的目的。 2、正常操作参数 酸气进气条件为0.03MPa、45℃;炉膛操作压力:微负压。温度一般控制为:炉头、炉膛温度:550~600℃;烟道温度:450~500℃。炉头和炉膛温度不能过高是为了防止高温对耐火层造成损坏;炉膛温度不能过低是为了提供H2S充分燃烧有足够的温度。烟道温度维持在450℃左右,是为没有燃烧充分的单质硫提供继续燃烧的条件,防止形成单质硫堵塞烟道。当酸气量发生变化时,调整燃料气量,以保证灼烧温度。炉膛内温度过高时,调节尾部的蝶阀,掺入适当的空气以调节炉膛的温度。 |