膜分离法从甲醇尾气回收氢气的工业应用

责任编辑:chinalng 浏览:4242次 时间: 2008-03-11 09:05:33

免职声明:本网站为公益性网站,部分信息来自网络,如果涉及贵网站的知识产权,请及时反馈,我们承诺第一时间删除!

This website is a public welfare website, part of the information from the Internet, if it involves the intellectual property rights of your website, please timely feedback, we promise to delete the first time.

电话Tel: 19550540085: QQ号: 929496072 or 邮箱Email: Lng@vip.qq.com

摘要:1.概述 自从美国MONSANTO公司在1982年将聚砜膜成功地应用于合成氨尾气回收以来,膜法气体分离技术日趋成熟,并在许多领域中得到推广和应用,其中包括气体分离、回收和浓缩;环保和节能;替代和完成传统分离过程不能承担的任务,成为膜工业的重要组成部分,1998年世..

|

1. 概述

自从美国MONSANTO公司在1982年将聚砜膜成功地应用于合成氨尾气回收以来,膜法气体分离技术日趋成熟,并在许多领域中得到推广和应用,其中包括气体分离、回收和浓缩;环保和节能;替代和完成传统分离过程不能承担的任务,成为膜工业的重要组成部分,1998年世界气体分离膜的销售额为2.3亿美元,并将以每年8%的速度递增,估计到2005年将超过3.9亿美元。

我国气体膜分离技术研究始于20世纪80年代初,也开发出了中空纤维膜分离器,在选择性和通量上与国外产品有一定的差距,近年来我国的一些工程技术公司,开始引进国外先进的膜材料和膜组件,进行成套装置的设计和制造,将进一步降低膜分离装置的投资,有利于加快我国气体膜分离市场的快速发展。

2. 膜分离的基本原理和特点

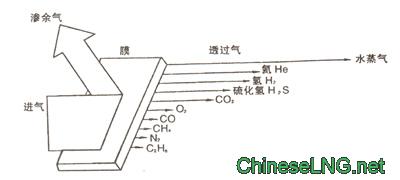

2.1. 原理

一般来说,所有的高分子膜对一切气体都是可渗透的,只不过不同气体渗透速率各不相同,人们正是借助它们之间在渗透速率上的差异和施加的驱动力,来实现对某种气体的浓缩和富集的目的。

2.2. 技术特点

膜分离回收氢气装置与其他技术相比,具有以下显著的特点:

1) 易于操作:随时开关方便,无人操作;

2) 寿命长:超过十年;

3) 易于安装:占地小,重量轻,易适应于小或拥挤的地带;

4) 连续开工可靠:不受过程条件变化影响具有耐各种杂质的能力;

5) 适应范围宽:能抗许多化学污染;

6) 维护方便:膜系统无移动部件,无需检修;

7) 安全可靠:生产中产品不合格时,系统将自动关闭以保护产品质量;

8) 产品连续:产品输出稳定可靠,富氢气直接进入压缩机入口,不需要缓冲罐;

9) 产品压力等级灵活:膜分离装置可以提供几种压力规格的富氢气。

2.3. 膜分离和吸附分离技术的比较

变压吸附技术也是一种常见的非低温分离技术,在分离过程中,气体组份在升压时吸附,降压时解吸,不同组份由于其吸附和解吸特性不同,在压力周期性的变化过程中实现分离。变压吸附分离过程一般在不高的压力下进行,操作简单,自动化程度高,设备不需要特殊材料等优点。吸附分离技术最广泛的应用是工业气体的分离提纯,氢气在吸附剂上的吸附能力远远低于CH4、N2、CO、CO2等常见的其他组分,所以变压吸附技术被广泛应用于氢气的提纯和回收领域。

在膜分离被应用到甲醇尾气回收以前,国内已经建设有用变压吸附技术回收尾气中的氢气的装置,我们针对国内某一年产20万吨甲醇装置的弛放气做了一个采用膜分离和变压吸附方法回收氢气的方案比较,具体比较见表1。

表1 膜分离和变压吸附的比较

从工作压力上,适合变压吸附的工作压力为0.8~3.5MPa,压力越高,装置的投资越高,而且装置的故障率越高,可靠性降低。

从回收的氢气纯度来看,变压吸附技术可以从甲醇尾气中提纯99.999%的氢气,这对需要高纯度氢气的场合,是很重要的选择;膜分离技术不能从甲醇尾气中提取纯氢,这对甲醇合成来说,氢气纯度并不是控制重要的参数,惰气组分的含量才是需要控制的。

从回收氢气后的剩余惰气压力来说,变压吸附技术的惰气压力只有0.02~0.05MPa,对于需要使用惰气作为有一定压力的燃料网,需要重新增压;膜分离技术的惰气压力略低于甲醇尾气的压力,可以减压后输出,作为城市煤气的一部分,或者直接作为燃料气。

两种技术的能耗都比较低,属于节能型的技术。

从占地面积、压力波动、噪音、可靠性、操作难度和投资方面来看,膜分离技术都有比较明显的优势,因此,膜分离技术用在甲醇尾气的回收有广阔的前景。

3. 工艺条件和工艺流程

膜分离的工艺流程非常简单,可分为预处理和膜分离两部分,工艺流程图见图2

甲醇尾气首先进入水洗塔进行水洗,水洗塔内装有保证气/液充分接触的高效填料,由液位自动控制将含醇水从水洗塔塔底送出氢回收系统。尾气离开水洗塔塔顶时温度大约43℃。离开水洗塔塔顶的尾气携带有少量的液沫,在水洗塔的下游安装有气液分离器用于除去夹带的雾沫。离开气/水分离器的尾气含有该温度、组成下的饱和水蒸汽。为避免水蒸汽在膜分离器渗透侧浓缩后凝结,同时为使分离器处于最优化的工作状态,设一进料加热器将原料气过热。

加热后的原料气离开装置的预处理单元进入膜分离部分。在渗透侧得到接近合成气压力的富氢气,富氢气直接加入到合成气中,而非渗透气经过减压送出界区。

整个膜分离系统基本上无运动部件,控制回路及监控点少,开停车方便快捷,甚少维修,开工率极高。

4. 工程设计应用实例

4.1. 项目背景

哈尔滨气化厂是国家大型燃气化工企业,承担着向哈尔滨市提供城市煤气的任务。哈尔滨气化厂煤气化、煤气净化生产装置由双线组成,主要设备均从国外进口。在冬季最大日煤气用量140万m3,2套甲醇装置能满负荷生产,装置的负荷率接近100%。但是城市燃气的外输受季峰季谷这种消耗不均衡性的影响,使整个装置的全年总负荷率不高,使设备能力在城市煤气消耗较低的月份被一定程度闲置。极限的情况是在夏季,此时的城市燃气日用量为51万m3,为冬季用量的36%。

用作外输城市煤气的燃气是由甲醇装置弛放气配氮制成,其主要热值来源于弛放气中的甲烷。甲烷和有效气体的比例关系在进甲醇合成之前是固定的,经过甲醇合成相当部分的有效气体被转化为甲醇。因此,在城市煤气用量减少到某一程度(日外输102万m3),甲醇装置需减负荷运行,到夏季7月份,甲醇装置的负荷仅为45%,气化、净化装置的负荷率为60%。所以,在这些月份甲醇装置的能力同样没有得到有效的发挥。

如果将弛放气中的有效气体加以回收,返回甲醇装置,使现有的2套甲醇装置在夏季满负荷运行,甚至适量增产,同时满足夏季城市煤气低用量的要求。这种思路的实现投资较低,也能取得良好的比较效益。

4.2.设计基础

膜分离装置回收甲醇合成弛放气中的有效气体组分H2、CO和CO2,回收的有效气体与净化后煤气混合后,一道进入合成气压缩机,再进入合成塔。甲醇合成系统自身有一个循环回路,增加膜分离单元后,又增加一个循环回路,为了在甲醇生产能力和输出煤气质量上有最佳的配合,我们提供的灵活的调节方式,合成系统弛放气经过膜分离回收有效气体后,非渗透气中仍然含有较高的氢气组分,经过充氮气后,城市煤气的华白指数和燃烧势都可以得到提高,输出的城市煤气能够达到我国人工煤气的5R标准。

甲醇合成系统设计条件

合成气压缩机排放流量 m3/h:67000(新旧系统合计)

循环气压缩机排放流量 m3/h:366000(新旧系统合计)

合成塔:20m3/台,数量为2台(新旧系统合计)

合成压力:5.0MPa

合成塔出口温度:250℃

甲醇弛放气温度:40℃

甲醇弛放气压力:4.7MPaA

甲醇弛放气流量:25000m3/h

4.3. 建设和投产情况

装置于2004年4月一次试车成功,膜分离装置完全达到设计指标,膜分离装置设计指标见表3,运行指标见表4。

表3 膜分离装置设计指标

表4 膜分离装置运行指标

增加一套膜分离回收弛放气中有效气体后,整套甲醇装置与以前系统相比,具有以下的显著特点:

1) 以现有两套总生产能力为14万吨/年甲醇装置为基础,增加甲醇弛放气膜分离回收有效气体组份装置,在保证输出煤气的流量到55万m3/天的条件下,两套甲醇装置都能够满负荷运行。

2) 每吨精甲醇的净煤气消耗从改造前的2200 m3降低到1847.8 m3。

3) 降低了中变和低温甲醇洗过程的消耗。净化煤气的规格可以通过粗煤气的净化过程来调节,由于回收了弛放气中的有效气体组份,氢气的回收率高于一氧化碳和二氧化碳的回收率,所以,净化煤气中需要采用较低的氢碳比。这样,一氧化碳的变换率可以得到进一步的降低,或者在需要增产的时候,不需要经过中温变换过程,中温变换过程的能耗和低温甲醇洗脱碳的能耗得到进一步的降低,也降低了吨甲醇的能量消耗。

4) 如果不限制输出煤气流量,例如在冬季的时候,在合成气压缩机排气量为67000m3/h的条件下,可以生产精甲醇15万吨/年。

4.4. 经济效益

增加膜分离装置后,可以取的显著的经济效益,经济效益分析见表5

表5 经济分析表

说明

1) 改造后装置年运行时间8000小时;

2) 新增膜分离装置按照10年折旧,5%的残值;

3) 收入部分的第一项是14万吨/年甲醇装置满负荷运行时,改造后每年可以节省的净化煤气量(改造前吨甲醇的净煤气消耗量按照2200m3计算);

4) 收入的第二项为改造后6万吨/年甲醇装置夏季正常生产的甲醇量,对于改造项目来作,该产量为新增产量,每吨甲醇的利润按照500元计算;

5) 对于中变和低温甲醇洗过程节约的消耗,没有确切的数据,暂时不考虑。

5. 结束语

膜分离技术是一个正在走向成熟的新技术,它适合我国以煤炭为原料的甲醇合成装置,它的简单操作、高可靠性和寿命长等优点,将会使它逐渐在甲醇尾气的回收行业起到重要的作用。

作者简介

张惊涛,1993年毕业于四川大学,获硕士学位,现在从事碳一化学和工业气体分离与净化领域的工作。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||