摘 要:文章对先进控制技术的发展进行了分析,并结合实际阐述了先进控制技术在石油化工企业的应用情况,提出了进一步应用的建议。

关键词:集散控制系统;先进控制技术;多变量模型预估控制技术;受控变量;操纵变量Advanced process controller is an efficient way to get most

profit in petrochemical process LI Meixi (Sanlong Company,Luoyang Petrochemical Complex,Henan Luoyang 471012,China)

Abstract:This paper gives an outlook of advanced process controller including application in petrochemical process and presents suggestions about further research and application.

Keywords:distributed control system;advanced process controller(APC);multivariable predictive control technology;controlled variable;manipulated variable

0引言

集散控制系统(Distributed Control System,以下简称DCS)为企业提供了一个改进生产、获取更大效益的技术平台。而借助于先进控制技术(Advanced Process Controller,以下简称APC),DCS可以推动工艺达到更高的生产水平。当前在过程工业得到广泛应用的是多变量模型预估控制技术(MultiVariable Predictive Control Technology)。有关专家普遍认为仅仅通过使工厂稳定连续地生产高质量的产品,APC就能得到可持续测得的效益。但开发的控制策略必须符合工艺现状或稍加变化、能够应用于当前的控制系统、能够满足工厂更广目标集成的需要和已经具备的最基本控制回路知识。同样重要的是将经济目标持续不断地转化为操作目标。

通过APC的应用,企业能使其设备运行更安全、更有效、更可靠、更能适应环境的要求。当与其他单元操作优化技术一起使用时,APC能够证明是非常有效的。优化不是一个一次性的事件,必须通过持续不断的努力来增强操作性能。

1国内外APC的发展和应用现状

随着现代控制理论的不断发展,相继出现了自校正或自适应的控制方法,鲁棒控制理论、模糊性理论及其他人工智能,这些控制理论的新发展成为先进控制技术的理论基础。而计算机和信息技术的发展推动了DCS的更新换代和不断完善,DCS已进入了第4代,即DCS充分体现了信息化和集成化,这些又为先进控制技术的应用提供了好的平台。

近20年来,世界上许多著名科研机构和公司致力于APC的研究开发和应用。许多基于多变量模型预估控制技术的APC已经工程化并得到广泛应用。美国一家著名公司通过对炼油企业应用APC情况的深入调查认为,催化裂化装置实施APC的效益是最高的,其次还有加氢裂化装置、常减压装置和油品调和。其中催化裂化装置采用APC的套数最多,效益最好。

1.1国外APC技术的开发应用情况

1.1.1RMPCT

美国Honeywell公司HiSPEC Solution的鲁棒性多变量预估控制技术RMPCT(Robust Multivariable Predictive Control Technology)在国内应用较早。1994年,Honeywell公司和大庆石油化工总厂在后者的催化裂化装置上合作开发APC项目,于1995年成功投用,该APC由工艺计算、中间层的调节控制和鲁棒性多变量预估控制技术组成。实现了反应—再生和分馏系统的产品质量卡边控制和工艺变量的稳定性控制,通过鲁棒性多变量预估控制器内部的优化器,实现了反应产品分布的优化。应用效果非常好并保持了较高的在线投用率。

最近Honeywell公司对其RMPCT进行了进一步优化、改进,第2代多变量预估控制系统Profit控制器功能更加完善,操作更加方便,并且在国内多套催化裂化装置和常减压装置上得到应用。

1.1.2DMCplus

美国AspenTech公司多变量预估控制技术产品DMCplus(Dynamic Matrix Control plus)在世界范围内得了广泛应用。在国内多套催化裂化装置上有成功应用的实例。如2000年10月DMCplus在齐鲁石化100×104 t/a催化裂化装置(Ⅱ)成功投用;2001年11月DMCplus在抚顺石化80×104t/a催化裂化装置成功投用。该装置操作更加平稳;汽油干点、柴油凝固点质量卡边操作、轻油收率明显提高;参渣比提高;装置能耗降低。

1.1.3SMOC

日本YOKOGAWA公司的多变量模型预估控制技术产品SMOC(SHELL Multivariable Optimising Controller)是与SHELL公司合作开发的。SHELL是国际上较早开发APC的公司之一,SHELL内部有卓越的研发能力和技术经验丰富的工程师,其APC技术在SHELL公司多套炼油和化工装置上成功应用。其特点是:易用的设计和仿真工具;不可测干扰模型的使用增强了系统的鲁棒性;灰箱模型使控制系统的调试更加容易:减少控制变量波动;使工厂操作于最优状况;提高工厂的效益操作点。目前YOKOGAWA的SMOC在国内的成功应用报道不多。

1.2国内APC技术的开发应用情况

1.2.1石油大学的多变量协调预估控制

经过多年的研制和应用,石油大学自动化研究所的基于反应深度模型的多变量协调预估控制技术已经在国内多套装置上成功地实施了APC并取得了显著效果。茂名石化公司1#催化裂化装置以YOKOGAWA公司的DCS为平台,研制了全套APC软件,其主要技术包括:反应—再生部分反应深度多变量协调预估控制;反应热的在线实时观察计算;产率的在线实时观察计算与反应深度实时优化;主分馏产品质量多变量协调预估控制;汽油干点在线实时观察计算;柴油90%点产品质量多变量协调预估控制;柴油90%点在线实时观察计算;吸收稳定系统稳定汽油饱和蒸汽压产品质量多变量协调预估控制和稳定汽油饱和蒸汽压在线实时观察计算等。

该技术有以下突出特点。他们有自己的多变量协调预估控制技术;状态反馈预估控制;通用预估控制算法;软仪表技术;基于机理分析的动态数学模型;前置烧焦式高效再生器催化裂化装置动态模拟与操作分析;FCCU主分馏塔动态模型与先进控制。

1.2.2浙江大学的MPCT

浙江大学自动化所的多变量预估控制技术MPCT(Multivariable Predictive Control Technology)在国内应用也取得了显著成效。 2APC技术结构

目前,炼油化工装置大多采用DCS进行控制,控制手段主要是基于PID的常规控制。没有充分发挥DCS的优势。而且对于生产过程中时变性强、强耦合、非线性和大时滞等问题就显得力不从心,而APC可以较好地解决这些问题。而且通过优化工艺和卡边操作,APC可以为企业创造更大的利润。

一个APC一般包括鲁棒性多变量预估控制器、动态数学模型、工艺计算(软仪表)和实时优化。如图1所示。

2.1多变量预估控制器

多变量预估控制器的核心是控制策略或控制算法。它是多变量输入多变量输出、基于模型的预估控制器。

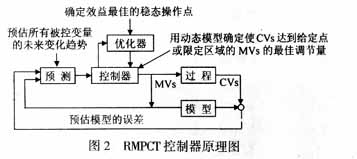

2.1.1Honeywell HiSPEC Solution的RMPCT

以Honeywell HiSPEC Solution的RMPCT为例,其典型的多变量模型预估控制器的控制算法结构见图2。

对催化裂化装置一般可以设定3个多变量控制器,分别为反应再生控制器、分馏控制器和吸收稳定控制器。在多变量控制中,装置变量一般分为受控变量、操纵变量和干扰变量。

受控变量(CVs):指控制器试图保持其在规定的设定点或范围之内的变量。控制器的首要工作就是将CVs保持在规定的约束范围。

操纵变量(MVs):指控制器可以调整的变量。通过调整这些变量使CVs保持在约束之内并优化操作,同时,任何MVs都不至于超出它自己的约束范围。

干扰变量(DVs):指虽然可测但不由控制器来控制却影响CVs的变量。它们可来自上游过程。预估DVs对未来的影响时,控制器可采取行动以防止CVs超出约束范围。DVs为控制器提供前馈信息。

RMPCT是利用模型来预估未来时刻被控对象的运动和误差,作为确定当前时刻控制作用的依据,使之适应动态系统所具有的存储性和因果性的特点,得到比常规PID控制更好的效果。

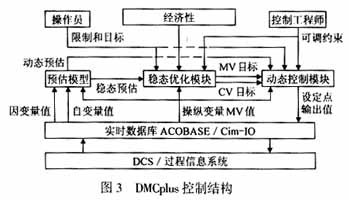

2.1.2AspenTech的多变量预估控制DMCplus

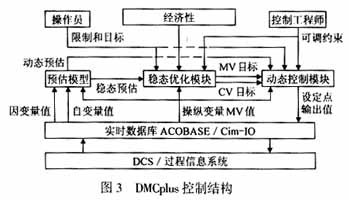

AspenTech的多变量预估控制DMCplus采用的是动态矩阵控制(Dynamic Matrix Control)。其控制结构见图3。

在DMCplus中引入了自变量和因变量的概念。所谓自变量是指其值不受过程中任何其他变量的影响,它包含操纵变量(MVs)和干扰变量(DVs)两种类型。所谓因变量是指该变量的动态性能可以依据一定时间内某个特定自变量的变化来描述,受控变量(CVs)是因变量。许多变量是因变量,但由于其重要性不够,不足以确定为受控变量。一个自变量(设定点)的变化影响几个受控或受约束变量。

DMCplus可以应对所有受控变量变化的影响并找出好的解决方案,使用动态模型来预估受控变量的变化。DMCplus控制器考虑了所有的约束并试图找出一个控制策略来满足所有过程和操作约束,这些约束包括MVs的上、下限和变化速率,CVs的上、下限等。动态方面要达到:最小的CV误差、最小的MV变化、追寻动态优化路径达到稳态优化目标。稳态方面:获取最大的效益、可靠的鲁棒控制。

2.2数学模型

数学模型对过程进行分析、控制和优化的基础,主要有稳态模型和动态模型两大类。稳态模型给出了生产过程稳定时各变量之间的关系,主要用于装置的设计和操作的优化。对于过程控制来讲,更重要的是动态模型。近年来,国内外开发了较多的催化裂化装置反应再生动力学模型并成功应用于实践。例如石油大学研究开发了催化裂化反应动力学模型并简化为催化裂化反应热模型,成功应用于催化裂化装置。还有洛阳石化工程公司开发的十三集总模型等。建立数学模型的方法主要有机理建模和系统辨识建模。

2.2.1机理建模

机理建模是利用微分方程建立过程的数学模型,直到60年代随着计算机的应用才得以进一步发展。例如精馏塔的动态数学模型基本是以“平衡级”假设为基础,即:塔板上的液体和板间的液体是完全混合的;离开塔的气体和塔板上的液体处于相平衡状态;塔板上的能量传递非常迅速,能量方程可以简化为代数方程。动态数学模型用于生产过程的实时控制、在线优化和动态仿真,因此,缩短模型的计算时间非常重要。需要对模型的结构和参数进行简化。

机理建模的优点是能够在装置建设之前就开始进行,如果与工艺设计协调好关系就可以节约大量时间,及早投用先进控制可以提前获得效益回报。此外,机理建模还可以充分利用所有的可测信息提高控制性能。石油大学基于动态模型的在线计算的汽油干点与柴油90%点在国内多家炼厂已取代人工化验而用于生产控制,保证了产品质量,提高了产品收率。可是由于多数过程的内在机理复杂,难以完全从机理上揭示其内在规律,而且建立机理建模需要广阔的科学知识和对生产过程的深入了解,需要建立大量的微分方程,从建立方程、简化到求解非常困难。

2.2.2系统辨识建模

系统辨识建模所得的模型是“黑箱”模型。进行系统辨识时需要对过程施加测试信号,利用实测的有噪声污染的过程输入和过程输出信号建立过程输入和输出之间的数学模型。测试时需要对输入信号的采样时间、辨识时间进行选择确定,采集到的数据应该尽可能地包含过程特性的内在信息。具体的方法有最小二乘法、增广最小二乘法和极大似然法。

系统辨识建模的优点是无须深入了解过程的机理,避免难以建立的机理数学模型。AspenTech公司的DMCplus和Honeywell HiSPEC Solution的RMPCT都是采用实测的输入/输出模型,它们是当今国外多变量预估控制的典型代表。系统辨识建模的缺点是需要对在线生产装置施加足够的激励,使输入、输出信号有一定幅度的变化,这就给生产造成了人为的干扰,这是实际生产不愿接受的。

2.3工艺计算

产品质量是过程控制的主要目标。先进控制需要产品质量的实时信息。通过这些信息操作人员既可以掌握当前产品质量状况,又能够根据质量偏差调整操作使产品质量保持在需要的范围。常规情况下,产品质量数据是通过产品采样然后送到化验室化验才能得到,通常需要一小时以上。由于时间滞后太长,无法应用于先进控制的卡边操作。

石油化工生产装置采用了许多在线质量分析仪表,但这些在线质量分析仪表维护难度大,技术要求高,往往在生产中存在一些问题,而且在线质量分析仪表有分钟级的时间滞后。

随着先进控制的迫切要求并借助于计算机技术的飞速发展,各大先进控制公司开始研究开发产品质量的在线计算软件并取得很好的成绩。其计算方法可分为以下几类:

(1)操作参数和油品物性参数为依据关联出产品质量模型。如以塔顶温度、油气分压和分馏指数关联汽油的干点。

(2)以实测数据为依据,采用各种数学和智能方法得出产品质量的计算模型。如采用基于模式识别的计算方法。

(3)经原网络计算产品质量的方法。

(4)在建立精馏塔动态模型的基础上在线计算汽油的干点。

(5)不可测变量的在线计算。

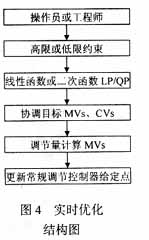

2.4实时优化

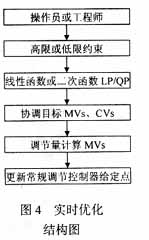

在许多先进控制应用中,控制要求是将所有的变量维持在约束之内,而并没有用尽控制器所拥有的自由度。即使在CV比MV多的情况下,如果许多CV是范围而不是给定值,控制器仍然会有富余的自由度。因此可以更好地利用这些自由度去组成一个目标函数,这样控制器就能使工艺的某些方面得到优化。目标函数是任何CV和MV的线性函数或二次函数。在实际应用中,进料、主要产品和共用消耗都包括在MV和CV中。典型的目标函数是使操作利润最大化。实时优化结构见图4。

在实际应用中,许多CV是一个范围而不是一个给定值。当过程模型有较大误差或CV间有较强交互影响时,多变量预估控制正是利用范围控制算法来改善控制质量。控制器不是强制使各个CV都保持在一个特定值上,而是通过控制器的自由度允许CV可以处于极限之内的任一点上。 3结束语

APC技术现在已较为成熟,国内外许多炼油化工装置采用APC后取得了显著的经济效益。目前,石油化工企业正大力推进APC的应用以应对国内外市场的挑战。APC项目的实施大致包括功能设计研讨、初步设计、阶段测试与详细设计、试车投产和投产后长期功能维护等几个阶段。特别是在初步设计时一定要确定好APC的设计总目标,炼油化工装置一般可包括提高目标产品产率、提高装置处理量、平稳装置操作、发挥装置最大潜力、优化转化率和将关键变量控制在设定范围内等几个目标。还要做好控制器设计,选好CV和MV。

参考文献

[1]Y.A.Liu.Advanced Process Control Using Dynamic Matrix Control plus(DMCplus)[J].2003,(1~2).

[2]Y.A.Liu.Advanced Concepts and Introduction to Inferential PropertyDevelopment Using Aspen IQ[J].2003,(1~2).

[3]郑应平.充满魅力的现代控制理论[J].自动化博览,2003(5).)

[4]王常力.信息化到底能为工业化做些什么[J].HollySys通讯,2003(10). |